Welding: La Ciencia Detrás de lo Indestructible – Cómo Transforma Materiales en Obra de Arte Industrial

Welding: La Ciencia Detrás de lo Indestructible – Cómo Transforma Materiales en Obra de Arte Industrial

La soldadura no es solo un proceso técnico; es el arte y la ciencia que une metales con fuerza, precisión y base científica. Desde estructuras de acero gigantes hasta piezas metálicas miniaturizadas, la soldadura permite construir lo que hoy sostiene nuestra infraestructura, maquinaria y tecnología avanzada. Este proceso, profundamente arraigado en la ingeniería moderna, combina física, termodinámica y habilidades manuales para crear uniones duraderas capaces de resistir esfuerzos extremos.

“Una soldadura bien ejecutada no solo conecta metales, sino que da forma al progreso industrial”, afirma el ingeniero volcanico Juan Márquez, especialista en uniones estructurales. A través de métodos controlados y herramientas especializadas, la soldadura se convierte en la columna vertebral del desarrollo constructivo y tecnológico. ## Fundamentos de la Soldadura: El Papel del Calor en la Unión de Metales La soldadura se basa fundamentalmente en el uso del calor intenso para fundir las superficies de dos piezas metálicas, permitiendo que se mezclen a nivel molecular al enfriarse y solidificarse.

Este proceso no solo une, sino que modifica la estructura cristalina local de los materiales, creando una unión más fuerte que el metal base cuando se realiza correctamente. Según la vez perito Carlos Rojas, ingeniero de materiales en el Instituto Tecnológico de Soldadura Avanzada, “el calor controlado es el elemento clave que determina la calidad y la resistencia final de la soldadura”. Sin ese equilibrio preciso, el metal puede debilitarse, provocando fracturas o fallas prematuras bajo tensión.

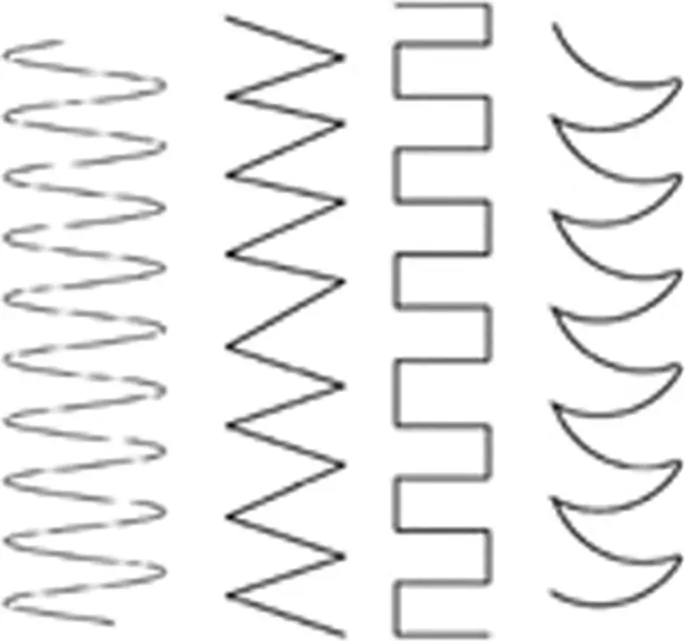

La fusión del metal genera una zona de fusión, donde las propiedades físicas y químicas cambian temporalmente. La composición del metal base y del aporte (varilla o gas) define las características de la unión: desde su resistencia mecánica hasta su resistencia a la corrosión y temperatura. Las técnicas más comunes —como GTAW (soldadura con gas tungsteno), GMAW (MIG) y SMAW (electrodo revestido)— aprovechan distintos métodos para aplicar ese calor con exactitud, dependiendo del grosor del material, el tipo de metal y el entorno laboral.

## Clasificación y Métodos Modernos en la Práctica del Platino La diversidad de métodos de soldadura refleja las necesidades cambiantes de la industria: desde estructuras pesadas hasta componentes delicados en electrónica. Entre los métodos más empleados destacan: - **Soldadura por Arco (SMAW):** Utiliza un electrodo revestido que genera el arco eléctrico, ideal para aplicaciones en campo debido a su portabilidad y flexibilidad. - **Soldadura MIG (GMAW):** Emplea un alambre continua alimentado automáticamente, conjugado con gas protector, ofreciendo alta productividad y calidad para aceros y aluminio.

- **Soldadura TIG (GTAW):** Basada en un electrodo no consumible y con aporte externo, permite soldaduras precisas y limpias, especialmente en metales finos como aceros inoxidables. - **Soldadura por Resistencia:** Sin fonte de calor externo; transmite corriente eléctrica a través de las piezas, fusionándolas mediante el calor generado por la resistencia. Muy usada en automoción y fabricación rápida.

- **Soldadura por Láser y Haz de Electrones:** Técnicas avanzadas que ofrecen soldaduras extremadamente precisas y con mínima distorsión, esenciales en aeroespacial y microelectrónica. “La elección del método depende no solo del metal, sino también del entorno, la velocidad necesaria y la normativa de seguridad”, explica Márquez. Las innovaciones en tecnología, como sistemas de soldadura automatizados y robots industriales, están redefiniendo estándares de calidad y eficiencia, especialmente en grandes proyectos de construcción e infraestructura.

## Control de Calidad y Normativas: Garantizando la Seguridad en Cada Unión Un soldado no concluye su trabajo en el momento de encender el arco; el control de calidad es un componente indispensable. Las normativas internacionales —como AWS D1.1 en Estados Unidos o los estándares ISO 9001 aplicados globalmente— exigen inspecciones rigurosas para verificar que cada unión cumple con los requisitos mínimos de integridad estructural. Entre las pruebas más comunes se encuentran: - **Ensayo Visual:** Para detectar defectos superficiales como porosidad, grietas o falta de fusión.

- **Ensayo No Destructivo (END):** Incluye radiografía, ultrasonido y partículas magnéticas, que revelan fallos internos sin dañar la pieza. - **Ensayos Mecánicos:** Como tracción, impacto (Charpy) y dureza, para evaluar propiedades físicas reales del material unido. - **Ensayos Destructivos:** Pruebas finales controladas para validar residuos de tensiones o fatiga.

“La soldadura sin control es un riesgo encubierto", advierte Rojas. Los resultados de estas verificaciones no solo prote

Related Post

Mig Welding In Spanish: A Beginner’s Step-by-Step Guide to Mastering the Technique

Lee Byung Hun: The Unseen Architect Behind G.I. Joe’s Korean Shadow

Oscar Maximilian Jackman: A Rising Force Redefining Talent Across Industries

Galveston to Houston: The Vital 400-Mile Drive Through Texas’s coastal arteries